Korosi adalah kerusakan atau penurunan kualitas material atau sifat-sifatnya yang disebabkan oleh lingkungan. Sebagian besar korosi terjadi di lingkungan atmosfer, yang mengandung komponen korosif dan faktor-faktor korosif seperti oksigen, kelembapan, perubahan suhu, dan polutan.

Korosi siklik adalah korosi atmosfer yang umum dan paling merusak. Korosi siklik pada permukaan material logam disebabkan oleh ion klorida yang terkandung dalam lapisan oksida permukaan logam dan penetrasi lapisan pelindung permukaan logam, serta reaksi elektrokimia internal yang ditimbulkannya. Pada saat yang sama, ion klorida mengandung energi hidrasi tertentu, mudah terserap ke dalam pori-pori permukaan logam, memenuhi retakan dan menggantikan oksigen dalam lapisan oksida, mengubah oksida yang tidak larut menjadi klorida yang larut, sehingga mengubah keadaan pasivasi permukaan menjadi permukaan aktif.

Uji Korosi Siklik adalah jenis uji lingkungan yang terutama menggunakan peralatan uji Korosi Siklik untuk menciptakan simulasi buatan dari kondisi lingkungan Korosi Siklik guna menilai ketahanan korosi produk atau material logam. Uji ini dibagi menjadi dua kategori, satu untuk uji paparan lingkungan alami, dan yang lainnya untuk simulasi percepatan buatan dari uji lingkungan Korosi Siklik.

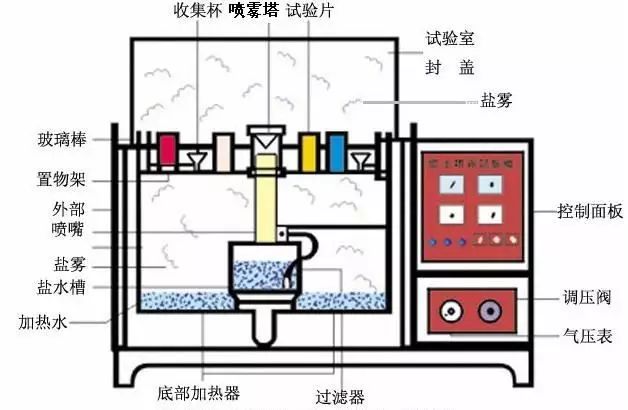

Simulasi buatan dari pengujian lingkungan Korosi Siklik adalah penggunaan peralatan uji ruang bervolume tertentu - ruang uji Korosi Siklik (Gambar), di dalam ruang bervolume tersebut dengan metode buatan, menghasilkan lingkungan Korosi Siklik untuk menilai kualitas ketahanan korosi Korosi Siklik produk.

Dibandingkan dengan lingkungan alami, konsentrasi garam klorida dalam lingkungan Korosi Sikliknya dapat beberapa kali atau puluhan kali lipat dari kandungan Korosi Siklik lingkungan alami pada umumnya, sehingga laju korosi meningkat secara signifikan. Pengujian Korosi Siklik pada produk juga mempersingkat waktu yang dibutuhkan untuk mendapatkan hasil. Misalnya, dalam lingkungan paparan alami, pengujian sampel produk mungkin membutuhkan waktu 1 tahun untuk mengetahui korosinya, sedangkan dalam simulasi lingkungan Korosi Siklik buatan, hanya dalam waktu 24 jam, Anda dapat memperoleh hasil yang serupa.

Simulasi Korosi Siklik di laboratorium dapat dibagi menjadi empat kategori.

(1)Uji Korosi Siklik Netral (Uji NSS)Metode uji korosi dipercepat ini muncul paling awal dan saat ini paling banyak digunakan. Metode ini menggunakan larutan garam natrium klorida 5%, dengan nilai pH larutan disesuaikan dalam kisaran netral (6,5 ~ 7,2) sebagai larutan untuk penyemprotan. Suhu pengujian diambil pada 35 ℃, dengan laju pengendapan persyaratan Korosi Siklik sebesar 1 ~ 2 ml/80 cm²/jam.

(2)Uji Korosi Siklik Asam Asetat (Uji ASS)Metode ini dikembangkan berdasarkan uji Korosi Siklik netral. Caranya adalah dengan menambahkan asam asetat glasial ke dalam larutan natrium klorida 5%, sehingga nilai pH larutan berkurang menjadi sekitar 3, larutan menjadi asam, dan pembentukan Korosi Siklik akhir juga berubah dari Korosi Siklik netral menjadi asam. Laju korosinya sekitar 3 kali lebih cepat daripada uji NSS.

(3)Uji Korosi Siklik Asam Asetat yang Dipercepat Garam Tembaga (Uji CASS)Ini adalah uji Korosi Siklik Cepat (Rapid Cyclic Corrosion/CSC) yang baru dikembangkan dari luar negeri, dengan suhu uji 50 ℃, larutan garam dengan sejumlah kecil garam tembaga - tembaga klorida, yang sangat memicu korosi. Tingkat korosinya sekitar 8 kali lipat dari uji NSS.

(4)Uji Korosi Siklik BergantianUji Korosi Siklik komprehensif sebenarnya adalah uji Korosi Siklik netral ditambah uji kelembaban dan panas konstan. Uji ini terutama digunakan untuk produk utuh tipe rongga, melalui penetrasi lingkungan lembap, sehingga Korosi Siklik tidak hanya terjadi di permukaan produk, tetapi juga di dalam produk. Produk tersebut ditempatkan secara bergantian dalam dua kondisi lingkungan: Korosi Siklik dan panas lembap, dan akhirnya dinilai sifat listrik dan mekanik produk secara keseluruhan dengan atau tanpa perubahan.

Hasil pengujian Korosi Siklik umumnya diberikan dalam bentuk kualitatif, bukan kuantitatif. Terdapat empat metode penilaian spesifik.

①metode penilaianadalah rasio persentase antara area korosi dan total area menurut metode pembagian tertentu yang dibagi menjadi beberapa tingkatan, hingga tingkat tertentu sebagai dasar penilaian yang memenuhi syarat, yang cocok untuk sampel datar untuk evaluasi.

②metode penilaian penimbanganMetode ini dilakukan dengan menimbang sampel sebelum dan sesudah pengujian korosi, menghitung berat kehilangan akibat korosi untuk menilai kualitas ketahanan korosi sampel. Metode ini sangat cocok untuk penilaian kualitas ketahanan korosi logam.

③metode penentuan tampilan korosifIni adalah metode penentuan kualitatif, yaitu uji korosi siklik, untuk menentukan apakah produk tersebut menghasilkan fenomena korosi pada sampel, dan standar produk umum sebagian besar digunakan dalam metode ini.

④metode analisis statistik data korosimenyediakan desain uji korosi, analisis data korosi, data korosi untuk menentukan tingkat kepercayaan metode, yang terutama digunakan untuk menganalisis korosi secara statistik, bukan secara khusus untuk penilaian kualitas produk tertentu.

Pengujian Korosi Siklik pada Baja Tahan Karat

Uji Korosi Siklik ditemukan pada awal abad ke-20, merupakan uji korosi yang paling lama digunakan, disukai oleh pengguna material yang sangat tahan korosi, dan telah menjadi uji "universal". Alasan utamanya adalah sebagai berikut: ① menghemat waktu; ② biaya rendah; ③ dapat menguji berbagai macam material; ④ hasilnya sederhana dan jelas, sehingga memudahkan penyelesaian sengketa komersial.

Dalam praktiknya, uji Korosi Siklik pada baja tahan karat adalah yang paling dikenal luas - berapa jam material ini dapat bertahan dalam uji Korosi Siklik? Para praktisi pasti sudah tidak asing lagi dengan pertanyaan ini.

Pemasok material biasanya menggunakanpasivasipengobatan ataumeningkatkan tingkat pemolesan permukaan, dll., untuk meningkatkan waktu uji Korosi Siklik pada baja tahan karat. Namun, faktor penentu yang paling penting adalah komposisi baja tahan karat itu sendiri, yaitu kandungan kromium, molibdenum, dan nikel.

Semakin tinggi kandungan kedua unsur tersebut, kromium dan molibdenum, semakin kuat kinerja korosi yang dibutuhkan untuk menahan korosi lubang dan korosi celah yang mulai muncul. Ketahanan korosi ini dinyatakan dalam istilah yang disebutKetahanan Terhadap Pengikisan SetaraNilai (PRE): PRE = %Cr + 3,3 x %Mo.

Meskipun nikel tidak meningkatkan ketahanan baja terhadap korosi lubang dan korosi celah, nikel dapat secara efektif memperlambat laju korosi setelah proses korosi dimulai. Oleh karena itu, baja tahan karat austenitik yang mengandung nikel cenderung berkinerja jauh lebih baik dalam uji Korosi Siklik, dan mengalami korosi jauh lebih ringan daripada baja tahan karat feritik rendah nikel dengan ketahanan yang setara terhadap korosi lubang.

Fakta menarik: Untuk baja tahan karat standar 304, ketahanan korosi siklik netral umumnya antara 48 dan 72 jam; untuk baja tahan karat standar 316, ketahanan korosi siklik netral umumnya antara 72 dan 120 jam.

Perlu dicatat bahwaituKorosi SiklikPengujian ini memiliki kekurangan utama ketika menguji sifat-sifat baja tahan karat.Kandungan klorida dalam uji Korosi Siklik sangat tinggi, jauh melebihi lingkungan sebenarnya, sehingga baja tahan karat yang dapat menahan korosi di lingkungan aplikasi sebenarnya dengan kandungan klorida yang sangat rendah pun akan mengalami korosi dalam uji Korosi Siklik.

Uji Korosi Siklik mengubah perilaku korosi baja tahan karat, sehingga tidak dapat dianggap sebagai uji percepatan atau eksperimen simulasi. Hasilnya bersifat sepihak dan tidak memiliki hubungan yang setara dengan kinerja aktual baja tahan karat yang akhirnya digunakan.

Jadi, kita dapat menggunakan uji Korosi Siklik untuk membandingkan ketahanan korosi berbagai jenis baja tahan karat, tetapi uji ini hanya mampu menilai material tersebut. Saat memilih material baja tahan karat secara spesifik, uji Korosi Siklik saja biasanya tidak memberikan informasi yang cukup, karena kita tidak memiliki pemahaman yang cukup tentang hubungan antara kondisi pengujian dan lingkungan aplikasi sebenarnya.

Oleh karena alasan yang sama, tidak mungkin untuk memperkirakan masa pakai suatu produk hanya berdasarkan uji Korosi Siklik pada sampel baja tahan karat.

Selain itu, tidak mungkin untuk membandingkan berbagai jenis baja, misalnya, kita tidak dapat membandingkan baja tahan karat dengan baja karbon berlapis, karena mekanisme korosi dari kedua material yang digunakan dalam pengujian sangat berbeda, dan korelasi antara hasil pengujian dan lingkungan aktual tempat produk tersebut akan digunakan tidaklah sama.

Waktu posting: 06 November 2023